Der Schlüssel zur erfolgreichen Robotik-Einführung im Mittelstand liegt nicht in der Technologie selbst, sondern in einer fundierten betriebswirtschaftlichen Planung und einer schrittweisen Implementierung.

- Versteckte Kosten, wie hohe Ausschussraten durch manuelle Fehler, sind oft der stärkste Hebel für einen schnellen Return on Investment (ROI).

- Ein typischer Planungsfehler – die Unterschätzung der Software- und Schnittstellen-Integration – verursacht die grössten Verzögerungen und Mehrkosten.

Empfehlung: Beginnen Sie mit einem klar definierten Leuchtturm-Prozess, anstatt sofort die gesamte Produktionslinie automatisieren zu wollen.

Der Druck auf mittelständische Fertigungsunternehmen wächst unaufhaltsam: steigende Lohnkosten, internationaler Wettbewerb und ein spürbarer Fachkräftemangel zwingen zur Suche nach neuen Wegen, um wettbewerbsfähig zu bleiben. Viele Geschäftsführer und Produktionsleiter sehen die Antwort in der Automatisierung und liebäugeln mit dem Einsatz von Industrierobotern. Doch die gängigen Ratschläge sind oft oberflächlich. Die blosse Feststellung, dass Robotik die Effizienz steigert oder die Zukunft der Fertigung ist, hilft in der Praxis kaum weiter. Oft wird übersehen, dass die Anschaffung eines Roboters nur die Spitze des Eisbergs ist und die eigentlichen Herausforderungen in der strategischen Planung und Integration liegen.

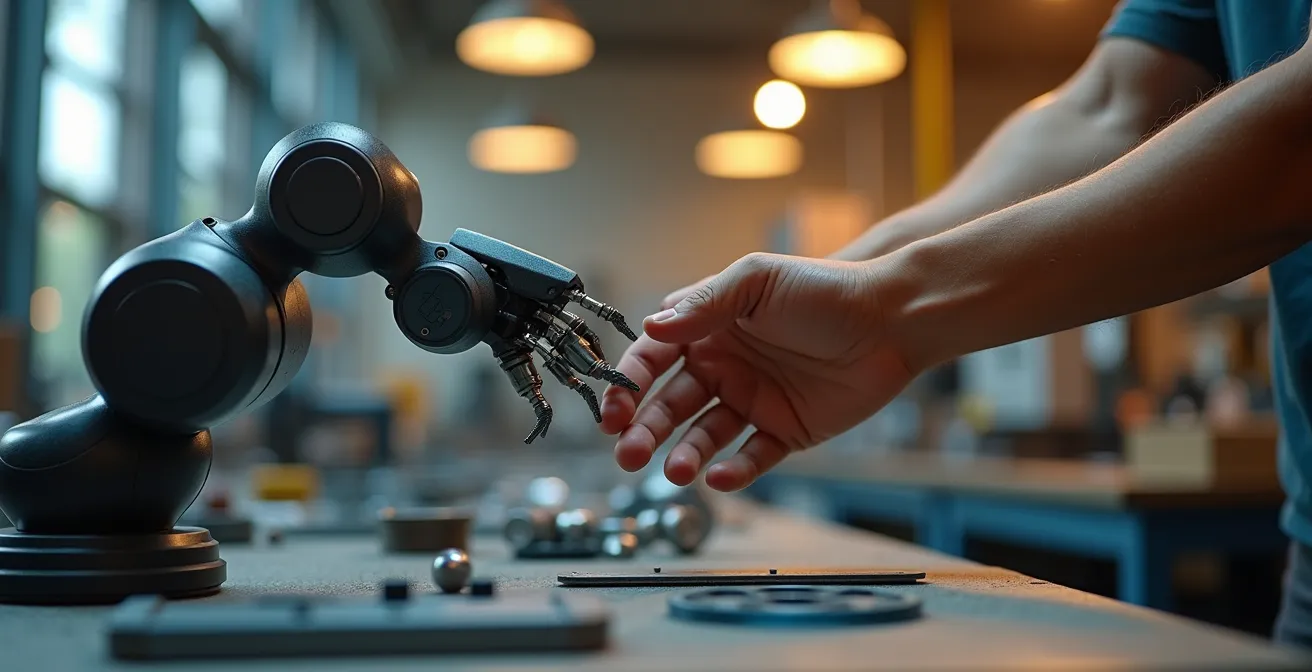

Doch was wäre, wenn der entscheidende Faktor für den Erfolg nicht die technische Spezifikation des Roboters ist, sondern die Fähigkeit, die richtigen Prozesse auszuwählen und die Implementierung als betriebswirtschaftliches Projekt zu steuern? Die wahre Kunst liegt darin, nicht nur einen Roboter zu installieren, sondern ein Ökosystem zu schaffen, in dem Mensch und Maschine ihre jeweiligen Stärken optimal ausspielen. Es geht darum, Verschwendung systematisch zu eliminieren und die freiwerdenden menschlichen Kapazitäten auf wertschöpfende, kreative Tätigkeiten zu konzentrieren, anstatt Arbeitsplätze abzubauen.

Dieser Artikel dient als strategischer Leitfaden für Entscheidungsträger im Mittelstand. Wir werden nicht nur die Potenziale der Robotik beleuchten, sondern vor allem die kritischen betriebswirtschaftlichen Kennzahlen, die eine Investition rechtfertigen. Wir zeigen auf, wie Sie die passende Automatisierungslösung für Ihre Losgrössen finden, teure Planungsfehler vermeiden und eine schrittweise Implementierungsmethode nutzen, die Ihren Cashflow schont. Ziel ist es, Ihnen einen realistischen und umsetzbaren Fahrplan an die Hand zu geben, um die Produktivität signifikant zu steigern und Ihr Unternehmen zukunftssicher aufzustellen.

Um Ihnen eine klare Orientierung zu geben, gliedert sich dieser Leitfaden in praxisnahe Abschnitte. Jeder Teil beantwortet eine zentrale Frage auf dem Weg zur erfolgreichen Automatisierung und hilft Ihnen, die richtigen Entscheidungen für Ihr Unternehmen zu treffen.

Inhaltsverzeichnis: Ihr Wegweiser zur rentablen Industrie-Robotik

- Warum produziert manuelle Montage 12-mal höhere Ausschussraten als Robotik: Die versteckten Kosten menschlicher Ermüdung?

- Wann lohnt sich die Investition in Industrierobotik: Die 4 Produktionskennzahlen, die den Break-even-Point enthüllen?

- Kollaborativer Roboter oder vollautomatische Fertigungszelle: Welche Lösung passt zu Losgrössen unter 500 Stück?

- Der Planungsfehler, der 60% aller Robotik-Implementierungen um 6 Monate verzögert und 80.000 € Mehrkosten verursacht

- Wie Sie Ihre Produktionslinie schrittweise automatisieren: Die 3-Phasen-Methode, die 70% der Anfangsinvestition spart

- Warum verschwenden Ihre Mitarbeiter 30% ihrer Arbeitszeit mit Aufgaben, die keinen Kundenmehrwert schaffen: Die 7 Formen der Verschwendung?

- Wie Sie GPS-Lenksysteme in 4 Schritten integrieren, um Überlappungen zu eliminieren und 12% Betriebsmittel zu sparen?

- Prozessoptimierung: Wie Lean-Management-Methoden 25% versteckte Kapazitäten freisetzen, ohne einen einzigen Mitarbeiter einzustellen

Warum produziert manuelle Montage 12-mal höhere Ausschussraten als Robotik: Die versteckten Kosten menschlicher Ermüdung?

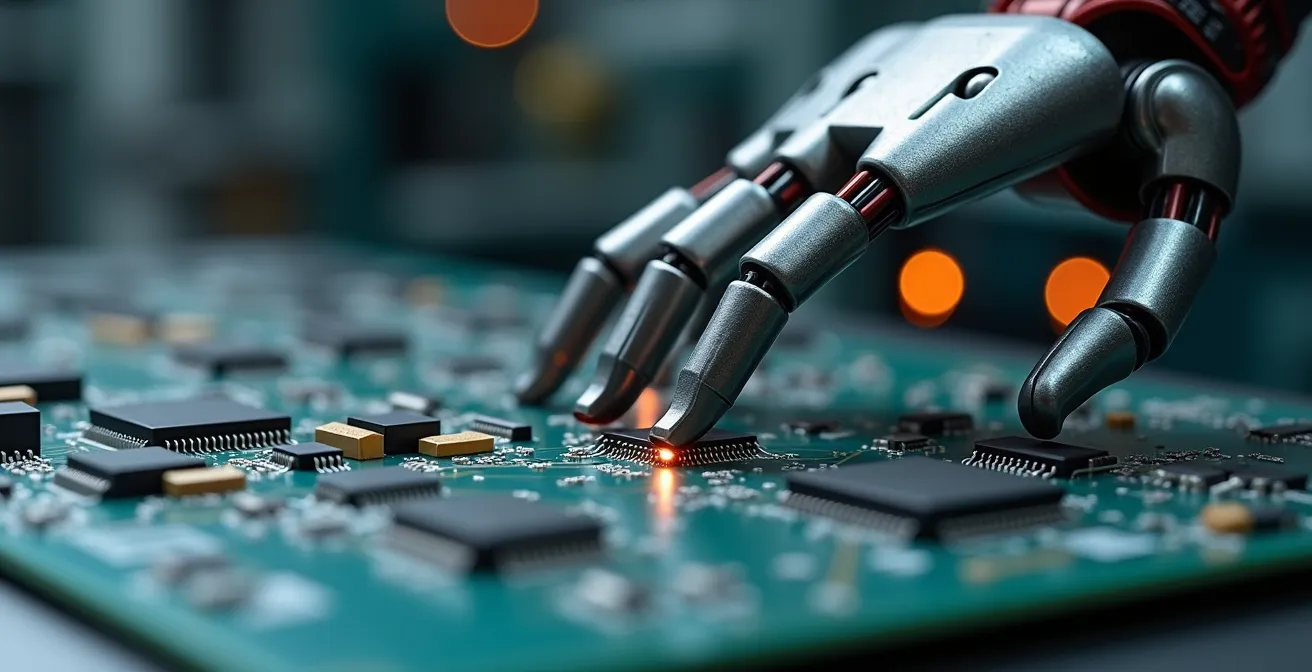

In jeder Fertigung sind Ausschuss und Nacharbeit signifikante Kostentreiber. Während oft Materialfehler oder Prozessschwankungen als Ursache vermutet werden, liegt der grösste versteckte Hebel in der menschlichen Natur selbst: der kognitiven Ermüdung. Bei repetitiven, monotonen Montageaufgaben sinkt die Konzentration eines Mitarbeiters über die Dauer einer Schicht messbar ab. Mikrobewegungen werden unpräziser, die Fehlererkennung lässt nach, und die Wahrscheinlichkeit für Montagefehler steigt exponentiell. Ein Roboter hingegen arbeitet mit konstanter Präzision und Wiederholgenauigkeit, 24 Stunden am Tag, 7 Tage die Woche.

Diese Diskrepanz ist keine Kritik am menschlichen Mitarbeiter, sondern eine physikalische Realität. Der Roboter ist nicht „besser“, er ist lediglich für eine andere Art von Aufgabe optimiert. Eine Studie des Fraunhofer IPA zur Montageautomatisierung bestätigt, dass automatisierte Systeme ihre Stärken besonders bei Prozessen ausspielen, die hohe Wiederholgenauigkeit und Effizienz erfordern. Die Maschine übernimmt die ermüdende Präzisionsarbeit und befreit den Menschen von monotonen Tätigkeiten. Das Resultat ist nicht nur eine drastisch reduzierte Ausschussrate, sondern auch eine höhere Mitarbeiterzufriedenheit, da sich die menschliche Arbeitskraft auf komplexere Problemlösungen, Qualitätsüberwachung und Prozessverbesserung konzentrieren kann.

Wie diese Aufnahme der präzisen Montage einer elektronischen Komponente zeigt, können Roboter eine Genauigkeit im Mikrometerbereich erreichen, die für das menschliche Auge und die menschliche Hand auf Dauer unerreichbar ist. Es sind genau diese versteckten Kosten der Ermüdung – kleine Ungenauigkeiten, die sich zu grossen Qualitätsproblemen summieren – die eine Automatisierung oft schon bei geringeren Stückzahlen profitabel machen. Die Reduzierung der Ausschussrate um einen Faktor 10 oder mehr ist dabei keine Seltenheit und hat einen direkten, positiven Einfluss auf das Betriebsergebnis.

Wann lohnt sich die Investition in Industrierobotik: Die 4 Produktionskennzahlen, die den Break-even-Point enthüllen?

Die Entscheidung für oder gegen eine Roboterinvestition darf niemals ein Bauchgefühl sein. Sie muss auf harten Fakten und klaren Kennzahlen (KPIs) basieren. Für mittelständische Unternehmen ist die Frage nach dem Return on Investment (ROI) und der Amortisationszeit entscheidend. Während die Kosten einer Roboterzelle zunächst hoch erscheinen, kann sich die Investition überraschend schnell bezahlt machen. Eine aktuelle Studie prognostiziert, dass die erwartete Amortisationszeit für humanoide Roboter künftig bei unter 0,56 Jahren liegen wird. Um zu ermitteln, ob Ihr spezifischer Prozess ein Kandidat ist, sollten Sie vier zentrale Kennzahlen analysieren.

Diese KPIs bilden die Grundlage für eine solide Wirtschaftlichkeitsberechnung. Sie zwingen Sie, über die reinen Anschaffungskosten hinauszublicken und die Opportunitätskosten – also den entgangenen Gewinn durch nicht angenommene Aufträge oder ineffiziente Prozesse – zu quantifizieren. Ein Prozess mit einer niedrigen Gesamtanlageneffektivität (OEE) oder einer geringen Erstausbeute (First Pass Yield) ist ein starker Indikator für brachliegendes Potenzial, das durch Automatisierung gehoben werden kann. Die folgende Tabelle fasst die entscheidenden Schwellenwerte zusammen, ab denen eine Automatisierung wirtschaftlich sinnvoll wird.

| KPI | Schwellenwert für Automatisierung | Auswirkung auf ROI |

|---|---|---|

| OEE (Overall Equipment Effectiveness) | < 65% | Produktivitätssteigerung um 30-40% |

| Opportunity Cost (entgangene Aufträge) | > 15% Kapazitätsengpass | Umsatzsteigerung durch 24/7-Verfügbarkeit |

| Flexibilitäts-Index | > 5 Produktvarianten | Reduzierung der Umrüstzeiten um 60% |

| Prozessstabilität | < 95% First Pass Yield | Qualitätsverbesserung > 90% |

Liegt einer Ihrer Kernprozesse unter diesen Schwellenwerten, ist dies ein klares Signal, eine detaillierte Automatisierungs-Analyse zu starten. Die Kennzahlen zeigen nicht nur, *wo* sich eine Investition lohnt, sondern helfen auch dabei, den Erfolg der Massnahme später objektiv zu messen und den tatsächlichen Break-even-Point präzise zu bestimmen. Es geht darum, datengestützte Entscheidungen zu treffen, anstatt auf technologische Trends zu spekulieren.

Kollaborativer Roboter oder vollautomatische Fertigungszelle: Welche Lösung passt zu Losgrössen unter 500 Stück?

Ein weit verbreiteter Irrglaube ist, dass sich Robotik nur für die Massenproduktion mit Losgrössen von mehreren Tausend Stück lohnt. Diese Annahme stammt aus einer Zeit, in der Industrieroboter gross, teuer und aufwändig zu programmieren waren und in starren, schutzumzäunten Zellen agierten. Für den flexiblen Mittelstand mit seiner hohen Produktvielfalt und kleinen bis mittleren Losgrössen war dieses Modell unwirtschaftlich. Doch mit dem Aufkommen von kollaborativen Robotern (Cobots) hat sich das Spielfeld radikal verändert.

Cobots sind speziell für die Zusammenarbeit mit Menschen konzipiert. Sie sind kleiner, leichter, deutlich einfacher zu installieren und können ohne aufwändige Schutzzäune direkt neben menschlichen Kollegen arbeiten. Wie eine Prognose von Universal Robots hervorhebt, eignen sich Cobots besonders für Umgebungen, die Flexibilität und Anpassungsfähigkeit erfordern, und sind dadurch für den Mittelstand äusserst kosteneffizient. Statt einen Prozess vollständig zu automatisieren, kann ein Cobot gezielt einzelne, monotone oder unergonomische Teilschritte übernehmen, während der Mitarbeiter die komplexeren, erfahrungsbasierten Aufgaben behält. Diese Symbiose aus menschlicher Flexibilität und maschineller Präzision ist ideal für Losgrössen unter 500 Stück.

Die Entscheidung zwischen Cobot und vollautomatischer Zelle hängt von mehreren Faktoren ab, die über die reine Losgrösse hinausgehen:

- Produktvarianz: Je mehr unterschiedliche Produkte oder Varianten gefertigt werden, desto wichtiger ist die Flexibilität eines Cobots, der schnell und einfach auf neue Aufgaben umprogrammiert werden kann.

- Umrüstzeit: Bei mehreren Produktwechseln pro Tag sind die kurzen Einrichtungszeiten eines Cobots, der oft durch manuelle Führung (Hand-Guiding) programmiert wird, ein entscheidender Vorteil gegenüber der starren Konfiguration einer Zelle.

- Platzbedarf: In bestehenden, oft engen Produktionslayouts lässt sich ein kompakter Cobot deutlich einfacher integrieren als eine raumgreifende Roboterzelle.

- Skalierbarkeit: Ein Cobot-Einsatz kann als risikoarmer Einstieg dienen und bei steigenden Stückzahlen später zu einer teil- oder vollautomatisierten Lösung ausgebaut werden.

Für kleine Losgrössen ist die Antwort also selten ein „Entweder-Oder“, sondern oft eine intelligente Kombination. Der Cobot wird zum flexiblen Werkzeug, das dort eingesetzt wird, wo es den grössten Engpass beseitigt, ohne die gesamte Prozesskette umwerfen zu müssen.

Der Planungsfehler, der 60% aller Robotik-Implementierungen um 6 Monate verzögert und 80.000 € Mehrkosten verursacht

Viele Automatisierungsprojekte starten mit einem Fokus auf die Hardware: Welcher Roboter hat die nötige Reichweite, Traglast und Geschwindigkeit? Doch der teuerste und häufigste Planungsfehler liegt woanders: in der massiven Unterschätzung der Software- und Schnittstellen-Integration. Ein Roboter ist zunächst nur ein beweglicher Arm. Seine Intelligenz und Fähigkeit, mit der umgebenden Prozesslandschaft – Maschinen, Sensoren, Fördersystemen und dem übergeordneten MES/ERP-System – zu kommunizieren, entsteht erst durch die Software. Genau hier explodieren in der Praxis die Kosten und Zeitpläne.

Fallstudie: Schnittstellen-Integration als kritischer Erfolgsfaktor

Eine Analyse von Implementierungsprojekten zeigt, dass die grösste Herausforderung die nahtlose Anbindung des Roboters an bestehende Systeme ist. Projekte, die auf Low-Code- oder sogar No-Code-Plattformen setzen, können die Inbetriebnahmezeit drastisch verkürzen. Diese modernen Bedienkonzepte, oft von Cobot-Herstellern vorangetrieben, ersetzen die mühsame, textbasierte Roboterprogrammierung durch intuitive, grafische Benutzeroberflächen. Mitarbeiter aus der Produktion können so ohne Programmiererfahrung einfache Abläufe selbst erstellen und anpassen, was die Abhängigkeit von externen Spezialisten und damit die Kosten und Verzögerungen signifikant reduziert.

Der kritische Fehler besteht darin, die Komplexität dieser Integration in der Anfangsplanung zu ignorieren. Annahmen wie „Das kriegen wir schon irgendwie verbunden“ führen unweigerlich zu monatelangen Verzögerungen, weil unvorhergesehene Inkompatibilitäten zwischen Protokollen, fehlende Treiber oder eine instabile Datenübertragung das Projekt lahmlegen. Die Lösung liegt in einem Paradigmenwechsel: „Software First“. Bevor auch nur eine Schraube der Hardware bestellt wird, muss ein detailliertes Integrationskonzept stehen.

Moderne Werkzeuge wie die Simulation mittels eines digitalen Zwillings sind hierfür unerlässlich. Sie ermöglichen es, den gesamten Prozessablauf inklusive aller Schnittstellen virtuell zu testen und zu validieren, lange bevor die physische Implementierung beginnt. Potenzielle Kollisionen, Taktzeit-Probleme und Kommunikationsfehler werden so im Vorfeld aufgedeckt und behoben – ohne teure Stillstandzeiten und Nacharbeiten an der realen Anlage.

Wie Sie Ihre Produktionslinie schrittweise automatisieren: Die 3-Phasen-Methode, die 70% der Anfangsinvestition spart

Für den Mittelstand ist der Cashflow entscheidend. Die Vorstellung, eine sechs- oder siebenstellige Summe in eine komplette Automatisierungslösung zu investieren, ist oft ein K.-o.-Kriterium. Die gute Nachricht ist: Das ist auch der falsche Ansatz. Eine erfolgreiche und finanzierbare Automatisierungsstrategie ist nicht der „Big Bang“, sondern ein inkrementeller, schrittweiser Prozess. Dieser Ansatz reduziert nicht nur das finanzielle Risiko, sondern ermöglicht es dem Unternehmen auch, Erfahrungen zu sammeln und die Organisation schrittweise an die neuen Prozesse anzupassen. Der Schlüssel liegt darin, sich auf die Peripherie zu konzentrieren, denn in der Praxis machen die Kosten für den Roboter selbst oft nur etwa 30 Prozent der gesamten Anschaffungskosten aus. Der Rest entfällt auf Greifer, Sicherheitstechnik, Engineering und Integration.

Die 3-Phasen-Methode zielt darauf ab, genau diese peripheren Kosten zu beherrschen und mit maximalem Effekt bei minimalem Anfangsinvest zu starten. Sie wandelt ein gigantisches, unüberschaubares Projekt in eine Serie von kleinen, beherrschbaren und jeweils für sich rentablen Schritten um.

Ihr Aktionsplan: Audit der Produktionslinie für Automatisierungspotenziale

- Schnittstellen identifizieren: Listen Sie alle Punkte auf, an denen Material, Informationen oder Werkstücke manuell übergeben werden. Bewerten Sie die Komplexität jeder Schnittstelle.

- Prozessdaten erheben: Messen Sie die fundamentalen KPIs (z.B. Taktzeit, Ausschussrate, Umrüstdauer) für die identifizierten Prozesse, um eine datenbasierte Ausgangslage zu schaffen.

- Strategieabgleich durchführen: Konfrontieren Sie die potenziellen Automatisierungskandidaten mit Ihren Unternehmenszielen. Steht Kostensenkung im Vordergrund oder die Erhöhung der Flexibilität?

- Mitarbeiterakzeptanz bewerten: Führen Sie Gespräche mit den Mitarbeitern am potenziellen Einsatzort. Bewerten Sie ergonomische Belastungen und die Bereitschaft, mit neuer Technologie zu arbeiten.

- Priorisierungsplan erstellen: Erstellen Sie eine Rangliste der Automatisierungsprojekte basierend auf dem erwarteten ROI, der technischen Machbarkeit und dem strategischen Fit. Wählen Sie den Top-Kandidaten als Leuchtturm-Projekt.

Die erste Phase, die Identifikation eines Leuchtturm-Prozesses, ist die wichtigste. Hier wird ein einzelner, klar abgegrenzter Prozess mit hohem Standardisierungsgrad und signifikanter Auswirkung auf die nachfolgende Kette (oft ein Engpass) ausgewählt. Der Erfolg dieses ersten kleinen Projekts schafft nicht nur einen schnellen ROI, sondern baut auch Vertrauen und Kompetenz im gesamten Unternehmen auf. Darauf aufbauend werden nach dem Insel-Prinzip weitere autarke Automatisierungsinseln geschaffen, die erst in der dritten Phase durch eine digitale Brücke miteinander vernetzt werden. Dieser Ansatz stellt sicher, dass jede Investition einen sofortigen, messbaren Nutzen bringt.

Warum verschwenden Ihre Mitarbeiter 30% ihrer Arbeitszeit mit Aufgaben, die keinen Kundenmehrwert schaffen: Die 7 Formen der Verschwendung?

Das Konzept der „Wertschöpfung“ ist das Herzstück des Lean Managements. Jede Aktivität in einem Unternehmen lässt sich in zwei Kategorien einteilen: wertschöpfend (der Kunde ist bereit, dafür zu bezahlen) und nicht wertschöpfend (Verschwendung oder „Muda“ im Japanischen). Die Realität in vielen Fertigungsbetrieben ist ernüchternd: Ein erheblicher Teil der Arbeitszeit von hochqualifizierten Fachkräften fliesst in Tätigkeiten, die keinen Mehrwert schaffen. Dazu gehört das Suchen von Material, das Warten auf den vorhergehenden Prozessschritt, der Transport von Teilen von A nach B oder die Nacharbeit fehlerhafter Produkte.

Das Lean Management definiert sieben klassische Arten der Verschwendung (Muda), die auch für die Automatisierungsstrategie eine perfekte Analysefolie sind:

- Transport: Unnötige Bewegung von Materialien oder Produkten.

- Bestände: Zu hohe Lagerbestände, die Kapital binden und Platz kosten.

- Bewegung: Unnötige Bewegungen von Mitarbeitern (z.B. Bücken, Greifen, Laufen).

- Warten: Leerlaufzeiten durch schlecht synchronisierte Prozesse.

- Überproduktion: Mehr produzieren als der Kunde aktuell benötigt.

- Falsche Prozesse/Technologie: Komplexere Prozesse oder Technologien nutzen als nötig.

- Ausschuss/Nacharbeit: Fehlerhafte Teile, die korrigiert oder entsorgt werden müssen.

Robotik ist ein extrem wirksames Werkzeug, um diese Formen der Verschwendung gezielt zu eliminieren. Ein autonomer mobiler Roboter (AMR) kann beispielsweise den internen Materialtransport übernehmen und so die Verschwendungsart „Transport“ reduzieren und Fachkräfte entlasten. Studien zeigen, dass allein die Entlastung von Lkw-Fahrern vom Be- und Entladen durch Roboter während einer Tagesschicht bis zu 25% der Arbeitszeit einsparen kann. Diese freiwerdende Zeit kann der Fahrer für seine eigentliche wertschöpfende Tätigkeit – das Fahren – nutzen. Ähnlich verhält es sich in der Montage: Ein Roboter, der Teile präzise zuführt, eliminiert „Bewegung“ und „Warten“ auf Seiten des menschlichen Mitarbeiters.

Die Automatisierung zielt also nicht primär darauf ab, Menschen zu ersetzen, sondern die Prozesse von Verschwendung zu befreien. Die Mitarbeiter werden von monotonen, nicht wertschöpfenden Aufgaben entbunden und können sich auf das konzentrieren, was Menschen am besten können: komplexe Probleme lösen, Prozesse verbessern und Qualität sichern. Dies führt nicht nur zu einer Reduzierung der Produktionskosten, sondern auch zu einer Aufwertung der menschlichen Arbeit.

Wie Sie GPS-Lenksysteme in 4 Schritten integrieren, um Überlappungen zu eliminieren und 12% Betriebsmittel zu sparen?

Während GPS-Systeme in der Landwirtschaft oder Aussenlogistik zur Routenoptimierung unerlässlich sind, spricht man in der Intralogistik von Fertigungshallen von deren Äquivalent: Indoor-Positioning-Systemen (IPS). Das Ziel ist identisch: die präzise Steuerung von Transporteinheiten – in diesem Fall autonomer mobiler Roboter (AMR) oder fahrerloser Transportsysteme (FTS) – um Verschwendung durch ineffiziente Wege, unnötige Wartezeiten und Kollisionen zu eliminieren. Eine unkoordinierte Intralogistik führt schnell zu Staus an Engstellen, blockierten Wegen und einer allgemeinen Verlangsamung des gesamten Materialflusses. Die Integration eines intelligenten Leitsystems erfolgt in vier logischen Schritten.

Der Prozess beginnt immer mit einer transparenten Datengrundlage, um subjektive Eindrücke durch objektive Fakten zu ersetzen:

- Ist-Zustand visualisieren: Im ersten Schritt werden die realen Bewegungen von Mitarbeitern und Material (z.B. durch Gabelstapler) erfasst. Moderne Systeme nutzen dafür Sensoren oder Smartphone-Apps, um eine „Heatmap“ der Halle zu erstellen. Diese zeigt sofort auf, wo die Hauptverkehrsadern, Engpässe und „Stau-Hotspots“ liegen.

- Virtuelle Schienen definieren: Basierend auf der Heatmap werden am Computer die optimalen, kollisionsfreien Routen für die zukünftigen FTS/AMRs festgelegt. Diese „virtuellen Schienen“ definieren Einbahnstrassen, Vorfahrtsregeln und Ausweichzonen, um einen flüssigen Verkehrsfluss zu gewährleisten.

- Indoor-Positioning implementieren: Nun wird die Technologie installiert, die es den Fahrzeugen ermöglicht, ihre Position zentimetergenau zu bestimmen. Je nach Anforderung an die Genauigkeit und das Budget kommen hier unterschiedliche Systeme zum Einsatz.

- Präzisions-Docking optimieren: Der letzte Schritt fokussiert auf den grössten Zeitfresser: das Andocken an Maschinen oder Regale zum Be- und Entladen. Durch präzise Positionierung kann dieser Vorgang automatisiert und die Taktzeit pro Zyklus signifikant reduziert werden.

Die Wahl der richtigen Ortungstechnologie ist dabei entscheidend für den Erfolg und die Kosten des Projekts. Die folgende Tabelle gibt einen Überblick über die gängigsten Systeme.

| Technologie | Genauigkeit | Reichweite | Kosten pro m² |

|---|---|---|---|

| UWB (Ultra-Wideband) | 10-30 cm | 50-100m | 15-25€ |

| BLE (Bluetooth Low Energy) | 1-3m | 30-50m | 5-10€ |

| RFID | 1-5m | 5-10m | 3-8€ |

| Kamera-basiert | 1-5cm | Sichtbereich | 20-40€ |

Durch diesen systematischen Ansatz wird die Intralogistik von einem chaotischen, unberechenbaren Faktor zu einem stabilen, getakteten und hocheffizienten Prozess. Die Einsparung von Betriebsmitteln durch kürzere Wege und die Eliminierung von Wartezeiten führt direkt zu einer Reduktion der Produktionskosten.

Das Wichtigste in Kürze

- Betriebswirtschaft vor Technik: Der Erfolg einer Robotik-Implementierung hängt von einem soliden Business Case (ROI, KPI-Analyse) ab, nicht von der modernsten Technologie.

- Inkrementell statt „Big Bang“: Beginnen Sie mit einem klar definierten, risikoarmen Leuchtturm-Projekt, um schnelle Erfolge zu erzielen und das finanzielle Risiko zu minimieren.

- Mitarbeiter als Schlüssel: Beziehen Sie Ihr Produktionsteam von Anfang an mit ein. Sie sind die wahren Prozess-Experten und entscheidend für die Akzeptanz und den Erfolg des Projekts.

Prozessoptimierung: Wie Lean-Management-Methoden 25% versteckte Kapazitäten freisetzen, ohne einen einzigen Mitarbeiter einzustellen

Die Kombination von Lean-Management-Prinzipien und Robotik-Automatisierung ist einer der stärksten Hebel zur Steigerung der Wettbewerbsfähigkeit im Mittelstand. Während Lean die Philosophie liefert, um Verschwendung zu identifizieren und Prozesse zu verschlanken, stellt die Robotik das Werkzeug bereit, um diese optimierten Prozesse stabil, präzise und rund um die Uhr auszuführen. Das Ziel ist nicht, Mitarbeiter zu ersetzen, sondern versteckte Kapazitäten im bestehenden System freizusetzen. Oftmals liegt das grösste Potenzial nicht in grossen Neuinvestitionen, sondern in der intelligenten Optimierung des Vorhandenen.

Die Einbindung der Mitarbeiter ist dabei der entscheidende Erfolgsfaktor. Niemand kennt die täglichen Probleme, Engpässe und Verschwendungen in der Produktion besser als diejenigen, die tagtäglich dort arbeiten. Erfolgreiche Automatisierungsprojekte beginnen daher nicht am Schreibtisch der Geschäftsführung, sondern in der Werkshalle.

Die Mitarbeiter in der Produktion wissen oft besser als der Unternehmer, wo Industrieroboter wertschöpfend eingesetzt werden können. Wenn man es schafft, die richtigen Stellen zu identifizieren, mit der richtigen Erwartungshaltung an das Thema heranzugehen, und seine Mitarbeiter zu integrieren, dann klappt auch der Einstieg in die Robotik.

– Werner Hampel, Robotik-Experte, RobTec GmbH

Diese Aussage unterstreicht einen fundamentalen Punkt: Technologie ist nur ein Ermöglicher. Die eigentliche Transformation entsteht durch die Kombination aus Prozessverständnis (Lean) und Mitarbeiter-Expertise. Wenn ein Roboter eine monotone Aufgabe übernimmt, wird der Mitarbeiter zum Prozess-Manager, Qualitätsüberwacher und Optimierer. Seine Aufgabe wird aufgewertet, und seine Erfahrung wird genutzt, um das Gesamtsystem zu verbessern. Die Ergebnisse können beeindruckend sein: Pilotprojekte in der Automobilindustrie zeigten eine bis zu 350-prozentige Steigerung der Prozesseffizienz bei gleichzeitiger Qualitätsverbesserung.

Diese Symbiose aus menschlicher Intelligenz und maschineller Ausdauer schafft ein hocheffizientes System, das weit mehr ist als die Summe seiner Teile. Es setzt die Kapazitäten frei, die zuvor in nicht wertschöpfenden Tätigkeiten gebunden waren, und ermöglicht es dem Unternehmen, mit der bestehenden Mannschaft mehr zu produzieren – und das bei höherer Qualität und geringeren Kosten.

Um diese Strategien in die Praxis umzusetzen, besteht der nächste logische Schritt darin, eine detaillierte Wirtschaftlichkeitsanalyse für Ihren spezifischsten Engpassprozess durchzuführen.